پتروگرایش » وبلاگ » مقالات لوله و پروفیل گالوانیزه » روشهای برتر جوشکاری لوله فولادی | تکنیکهای حرفهای

روشهای برتر جوشکاری لوله فولادی | تکنیکهای حرفهای

- بدون دیدگاه

- زمان مطالعه: 14 دقیقه

فهرست مطالب

با 4 روش میتوانید لولههای فولادی با کیفیت را از نوع بی کیفیت آن تشخیص دهید. تمامی لولههای فولادی مورد استفاده در صنعت (به غیر از لوله گلخانه و لوله داربستی) قبل از استفاده، تحت آزمایشات تست لوله مثل تست هیدرواستاتیک قرار میگیرند. اما این همه ماجرا نیست. یک پروژه امن، باید اتصالات محکم و با کیفیتی هم داشته باشد.عملیات جوشکاری روی لوله فولادی نیز، از اهمیت بالایی برخوردار است و نیاز به دقت بالایی دارد. به خصوص در جوشکاری لولههای انتقال آب یا گاز.

در هنگام جوش کاری باید به عواملی زیر توجه کنید:

- نوع لوله

- جنس لوله

- فشارهای وارد شده بر دیواره لوله

- محل قرارگیری

چنانچه در حین جوشکاری علاوه بر مهارت در کار به نکات فنی و نکات ایمنی را توجه کنید، میتوانید تمام فرایند جوشکاری لوله فولادی را از نظر کیفی تحت کنترل داشته باشید. اکثر لولهها، به خصوص لولههای سنگین و سایز بزرگ (به غیر از لولههای برق و لولههای رزوه دار) برای اتصال به یکدیگر نیاز به جوشکاری دارند که با روشهای مختلف انجام میگیرد. با توجه به اینکه جوشکاری لولههای فولادی با روشهای مختلفی انجام می شود و نیاز به مهارت و تخصص بالایی دارد، باید نکات بسیاری را قبل و بعد از انجام عملیات جوشکاری در نظر بگیرید. برای این منظور تا پایان مقاله همراه ما باشید.

مراحل جوشکاری لوله فولادی به شرح زیر است:

- پیش از هر چیز مسیر مسیر عبور، سایز و جنس لوله مشخص شود.

- با توجه به شناسایی نکات بالا، نوع روش جوش مشخص می شود.

- محل جوش باید تمیز شده و عاری از چربی یا آلودگی باشد.

- لوله با روش منتخب با دقت جوش داده شود.

- پس از جوش برای اطمینان از عملکرد صحیح، لوله ها تست شود.

- در صورت نیاز ایرادات برطرف شود.

انواع موقعیتهای جوشکاری لوله فولادی کدام است؟

چهار نوع موقعیت برای جوشکاری لوله فولادی معرفی شده است که در هر موقعیت مشخص میشود که آیا لوله ثابت است یا در حال چرخش؟ آیا لوله به صورت افقی، عمودی یا شیب دار قرار گرفته است.

- موقعیت 1G:

در این موقعیت لوله به صورت افقی قرار میگیرد. ولی میتوان آن را در امتداد محور افقی (X) چرخاند تا جوشکار ثابت بماند. جوش در بالای لوله تکمیل می شود و اساسی ترین موقعیت برای جوشکاری لوله است.

- موقعیت 2G:

در این موقعیت لوله به صورت عمودی قرار میگیرد. آن را در امتداد محور عمودی (Y) میچرخانند تا جوشکار ثابت بماند. جوشکاری به صورت افقی در کنار لوله انجام میشود.

- موقعیت 5G:

در این موقعیت لوله به صورت افقی قرار میگیرد. اما برخلاف موقعیت 1G، لوله نمیتواند بچرخد. در عوض، جوشکار باید اطراف لوله ثابت در جهت عمودی حرکت کند تا جوش کامل شود.

- موقعیت 6G:

در این موقعیت لوله را با زاویه 45 و به شکل یک سطح شیب دار قرار میگیرد. لوله در این وضعیت ثابت است و جوشکار باید در اطراف لوله حرکت کند. این دشوارترین حالت از چهار موقعیت جوشکاری است و به سطح تخصص بیشتری از جوشکار لوله نیاز دارد.

هنگام انتخاب فرآیند جوشکاری لوله فولادی، به چه نکاتی توجه کنیم؟

جوشکاری در مدل ها و فرایندهای مختلف انجام می شود. خیلی مهم است که بدانید چه نوع لولهای را برای چه کاری میخواهید جوش دهید. در این میان باید به فشار داخلی و فشاری که از بیرون به لوله و محل جوش وارد میشود هم توجه کنید. برای انتخاب فرایند لوله فولادی باید با یک متخصص و جوشکار حرفهای صحبت کنید. ضخامت و جنس لوله و نوع پروژه شروطی است که در این انتخاب برای شما فاکتورهای مهمی محسوب میشوند.

انواع روشهای جوش کاری لوله فولادی کدام است؟

کلیه لولهها برای عبور و انتقال مواد مختلف به خصوص مایعات از یک نقطه به نقطه دیگر استفاده میشوند. فارغ از اینکه هدف از لوله گذاری چیست، تمام لولهها (مجدد تاکید میکنیم لولههایی که رزوه ندارند) تمام لولههای سیاه و لوله گالوانیزه با یک طول مشخص تولید و عرضه میگردند و بیشتر از یک حد مشخص (حداکثر 12 کمتر) هیچ دستگاهی نمیتواند لوله نورد کند. از این رو برای لوله گذاری در مسیرهای طولانیتر و ساخت کیلومترها خط لوله یا برخی از این لولهها نیاز به مقاطع اتصالات مثل زانو گالوانیزه ، سه راهی و شیر دارند که باید از طریق جوشکاری در مسیر لوله قرار بگیرد، از طریق جوشکاری به یکدیگر متصل میگردند. کوچکترین غفلت باعث نشتی و خسارات بسیار خواهد شد.

فرآیندهای جوشکاری زیر به طور گسترده برای جوش کاری لوله فولادی گالوانیزه استفاده می شود:

- جوشکاری قوسی با الکترود روکش دار (Shielded Metal Arc Welding)

- جوشکاری قوسی الکترود فلزی تحت پوشش گاز محافظ (Gas Metal Arc Welding) یا MIG/MAG

- جوشکاری قوسی توپودری (Flux-Cored Arc Welding)

- جوشکاری قوسی زیر پودری (Submerged Arc Welding)

- جوشکاری قوسی با الکترود تنگستن (Gas Tungsten Arc welding) یا TIG

نکات مهم قبل از شروع فرایند جوشکاری لوله فولادی که باید بدانید:

قبل از انجام جوشکاری هر نوع لوله، نکات زیر را رعایت کنید تا کیفیت جوش و کار خود را بالا ببرید:

- قسمتی که قرار است جوش داده شود را تمیز کنید (غالبا لبه های لوله است). حتما مطمئن شوید که عاری از هر گونه آلودگی، چربی و مواد اضافی باشد.

- از ایمن بودن دستگاه جوشکاری اطمینان حاصل کنید.

- مطمئن باشید میل جوش شما نم کشیده نباشد.

- حتما از دستکش، کلاه، عینک مخصوص برای افزایش ایمنی، استفاده کنید. نور و جرقه های حاصل از جوش در حین کار، به حدی شدید است که می تواند به بینایی و پوست شما آسیب برساند.

- توجه داشته باشید محیط جوشکاری عاری از هر گونه مواد منفجره، اشتعالزا و تحریک پذیر باشد.

- با توجه به نوع لوله، یکی از روشهای جوشکاری زیر را انتخاب کنید.

جوشکاری لوله فولادی با الکترود روکش دار (SMAW) به چه صورت است؟

جوشکاری لوله فولادی با الکترود روکشدار یا جوشکاری قوس الکتریکی، یکی از متداولترین و سادهترین روشهایی است که برای جوشکاری لولههای فولادی از آن استفاده میشود. در این روش، فلز الکترود به عنوان یک ماده پر کننده عمل میکند و جوشکاری با ذوب فلز پایه، فلز الکترود و روکش آن همراه است. لوله فولادی با ذوب الکترودها و گرمای تولید شده توسط قوس الکتریکی جوش داده میشود.

تعداد پاسهای مورد نیاز به ضخامت لوله، اندازه الکترود، موقعیت جوشکاری و جریان مورد استفاده برای جوشکاری بستگی دارد. در جوشکاری لوله فولادی با روش SMAW ، برای هر 8/1 اینچ (3.2 میلی متر) ضخامت لوله، یک پاس در نظر بگیرید. قطر الکترود برای جوشکاری لوله SMAW از 8/1 اینچ تا 3.16 اینچ (3.2 میلیمتر تا 4.8 میلیمتر) متفاوت است.

هر چند به خاطر سرعت کم در روند جوشکاری، بهرهوری بسیار پایین است. اما تجهیزات جوشکاری در این روش ساده و قابل حمل میباشد. همچنین در حین جوشکاری نیازی به گازهای شار یا محافظ نیست.

جوشکاری لوله فولادی با الکترود فلزی تحت پوشش گاز (GMAW)

جوشکاری با الکترود فلزی تحت پوشش گاز یا GMAW ، یکی از روشهای جوشکاری قوسی محسوب میشود. در این روش جوش از الکترود جامد فلزی استفاده میشود و اندکی سرباره باقی میگذارد. در این فرایند سیم جوش روی یک قرقره قرار دارد و توسط منبع تغذیه، سیم از طریق یک فنر توخالی به سمت تورچ جوشکاری هدایت و انرژی قوس نیز توسط همان منبع تغذیه جوشکاری تأمین میشود. با استفاده از قوسی که بین فیلر (فلز پر کننده) و حوضچه جوش به وجود میآید. فیلر ذوب میشود و از ذوب آن اتصال قطعات برقرار میگردد.

راندمان بالای رسوب دهی (90 تا 97 درصد) و تولید کم دود از مزایای این روش جوشکاری است. همچنین جوشکاری با استفاده از تجهیزات نیمه اتوماتیک و تمام اتوماتیک انجام میگیرد که این موضوع هزینه جوشکاری را افزایش میدهد. با این حساب جوشکاری لوله فولادی با استفاده از روش GMAW بهرهوری بالاتری از روش SMAW دارد.

جوشکاری قوسی توپودری (Flux-Cored Arc Welding)

جوشکاری قوسی با محافظ گازی (FCAW) با استفاده از دستگاههای نیمه اتوماتیک یا تمام اتوماتیک انجام میشود. در جوشکاری با دستگاه نیمه اتوماتیک جوشکار با در دست داشتن تفنگ یا دستگیره مخصوص، سرعت جوشکاری را کنترل میکند. اما در مدل استفاده از دستگاه اتوماتیک، سرعت توسط دستگاه کنترل میشود. این روش جوشکاری شبیه به روش جوشکاری GMAW است. اما علاوه بر الکترود روکشدار از سیم جوش تو پودری (فلاکس) نیز استفاده میشود.

در این روش سرعت و بهرهوری جوشکاری در مقایسه با روش GMAW بالاتر است. با این حال، وزش باد باعث اختلال در گاز محافظ میشود که به نوبه خود ممکن است باعث ایجاد تخلخل در جوش شود. در جوشکاری قوسی تو پودری، نیازی به گاز محافظ خارجی نیست. با این حال، در مقایسه با فرآیند جوشکاری قوسی با محافظ گازی، نرخ رسوب کمتری دارد.

جوشکاری قوسی زیر پودری (Submerged Arc Welding)

جوشکاری قوسی زیر پودری، با دستگاه تمام اتوماتیک انجام می شود. این روش، مشابه به روش جوشکاری با گاز محافظ خنثی است. سیم جوش به صورت مداوم در حال تغذیه است. در این فرآیند جوشکاری از پودر برای تولید گازهای محافظ، سرباره و اضافه کردن عناصر آلیاژی به حوضچه جوش استفاده میشود. لایه سربارهای که ایجاد شده را بعد از جوشکاری میتوانید به راحتی از بین ببرید.

در فرآیند جوشکاری زیر پودری، قوس قابل مشاهده نیست و ردیابی آن به دلیل قوس نامرئی بسیار دشوار است. همچنین بالاترین راندمان رسوب گذاری را در مقایسه با سایر روشهای جوش کاری لوله فولادی دارد.

روش جوشکاری زیر پودری، یک روش ایدهآل برای جوشکاری اتصالات لب به لب و گوشهها بصوت طولی و دایرهای میباشد. به علت روان بودن حوضچه جوش، وجود پودر، سرباره مذاب و جوشکاری فقط در حالت مسطح و افقی امکان پذیر است.

جوشکاری زیر پودری در مورد ضخامت، هیچ محدودیتی ندارد. اما بهتر است یک آماده سازی اصولی قبل از جوشکاری انجام شده باشد.

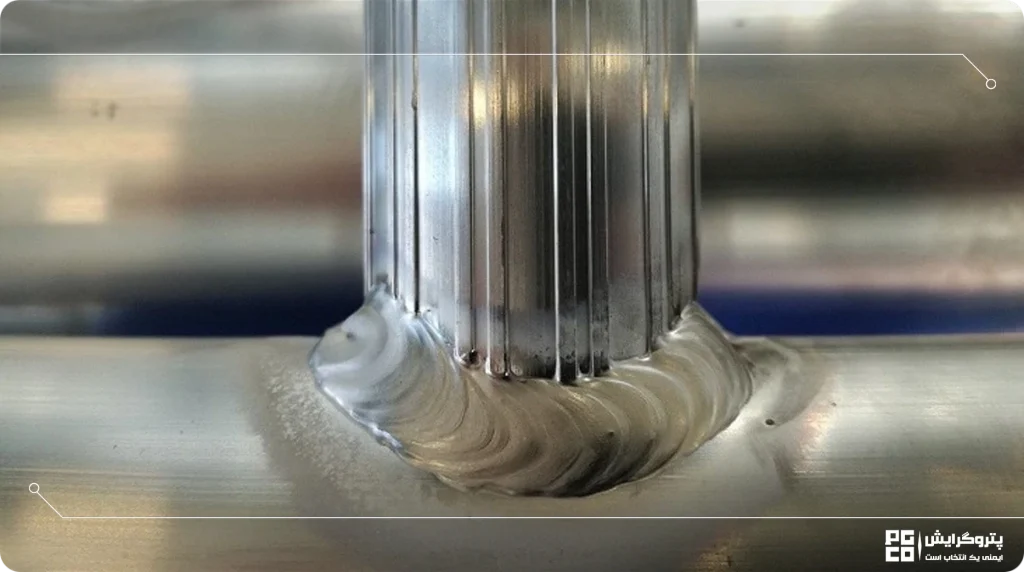

جوشکاری قوسی با الکترود تنگستن (Gas Tungsten Arc welding)

در این روش جوشکاری، قوس بین الکترود تنگستنی (مصرف نشدنی) و حوضچه مذاب پدید میآید. روش TIG برای جوشکاری اتصالات حیاتی که نیاز به جوش دقیق دارند استفاده میشود و با گاز محافظ و بدون کاربرد فشار انجام میگیرد. الکترود در این روش مصرف شونده نیست. فقط نقش تامین کننده جریان الکتریکی و رساندن آن به منطقه قوس را بر عهده دارد. در سایر روشهای جوشکاری، در کنار نتیجه کار، سربار جوش تولید میشود. اما GTAW فرایند بسیار تمیزی است و سرباری ایجاد نمیکند. در نتیجه در مکانهایی که ظاهر کار مهم است میتواند روش انتخابی خوبی باشد .

در ابتدا از گاز هلیوم برای جوشکاری قوسی با الکترود تنگستن استفاده میشد. اما بعدها گاز آرگون جایگزین هلیوم گردید. امروزه مخلوطی از گازهای هلیوم و آرگون به عنوان محافظ استفاده میشود. استفاده از فلز پر کن در فرآیند GTAW اختیاری است. جوشکاری با استفاده از الکترودهای تنگستن با کیفیت بالا انجام میگیرد. همچنین نرخ رسوب کمتر و هزینه تجهیزات بالاتری دارد.

برای جوشکاری قطعات نازک و جوش لب به لب در این روش، از فیلر استفاده نمیشود. جنس مواد فیلری که در این روش استفاده میشود، به جنس مواد پایه و سایز مواد فیلر نیز به ضخامت مواد پایه بستگی دارد. ضخامت همچنین میزان جریان جوشکاری را نیز مشخص میکند. جوشکاری با استفاده از GTAW به صورت دستی با اتوماتیک انجام میگیرد.

اتصال جوشکاری لوله فولادی ضد زنگ

اتصال جوشکاری لوله فولادی ضد زنگ با روشهای مختلف انجام میشود. در این متد، باید به ضخامت دیواره لوله و جنس لوله فولادی ضد زنگ برای انتخاب نوع اتصال مناسب توجه کنید.

برای اجرای این روش لوله استنلس استیل را با یک گیره هیدرولیک بر روی لوله می بندند و با O-ring آب را متوقف میکنند تا اتصال حاصل شود. اتصال حلقه به این معناست که لوله فولادی ضد زنگ را با یک گیره هیدرولیک محکم روی لوله میبندند و با یک حلقه آب بندی لاستیکی پهن، باند آب را متوقف کنید تا اتصال به خوبی انجام شود.

روش کار بسیار ساده است. لوله جوشی فولاد ضد زنگ نیاز به نفوذ جوش عمیق، بدون مواد اکسیدی و منطقه متاثر از حرارت تا حد امکان کوچک دارد. برای جرای این متد از گاز محافظ بی اثر آرگون عموما استفاده می شود. جوش آرگون محافظ گاز بی اثر تنگستن دارای سازگاری بهتر، کیفیت جوش بالا، عملکرد نفوذ جوش خوب و محصولات آن در مواد شیمیایی است.

جوشکاری با فرکانس بالا قدرت منبع انرژی بالاتری دارد. در مقایسه با جوشکاری آرگون، بیش از 10 برابر سرعت جوشکاری آن بیشتر است. اما به خاطر سرعت جوشکاری با فرکانس بالا و از بین بردن سوراخها در لوله، مشکلاتی را به همراه دارد. از این رو برای صنایع شیمیایی و هستهای قابل قبول نیست که یکی از دلایل آن میباشد.

توجه داشته باشید که حتما سوراخ و لبه ناهموار دهانه لوله فولادی ضد زنگ تمیز شود. در غیر این صورت به راحتی حلقه لاستیکی را از بین میرود و در آینده به راحتی نشت میکند.

جوشکاری فلنج به لوله چگونه انجام میشود؟

علاوه بر روش های جوشکاری که در بالا ذکر کردیم، روش دیگری وجود دارد که به کمک فلنجها صورت میگیرد. فلنجها قطعاتی هستند که همراه با پیچ و مهره امکان اتصال لوله فولادی را ممکن میکنند. نحوه اتصال به این گونه است که بعد از تمیز کردن محل اتصال، فلنج در هر دو سر لولهها به همراه یک گسکت (Gasket) برای آب بندی قرار میگیرد و در نهایت با پیچ و مهره مخصوص به یکدگیر متصصل میگردند. اتصال از این طریق کمی پیچیده است و مراحل خاصی دارد:

- ابتدا سر لوله مورد نظر عملیات سنگ زنی انجام میشود تا کاملا صاف و منظم باشد.

- فلنج مخصوص لوله را در قسمت سر لوله تنظیم میکنند و با شابلونهای تخصصی گیرهگذاری میشود تا کاملا فلنج بر راستای لوله عمود باشد.

- فلنج و کمکیهای پشت فلنج را توسط الکترود مخصوص ابتدا بصورت تک خال و پس از محکم شدن به صورت کامل جوشکاری میکنند.

- پس از این مرحله لوله را به ماشین تراش متصل کرده و کف فلنج را با تیغه مخصوص تراشکاری، صیقلی میکنند. این کار به لوله و فلنچ به خصوص در نقطه اتصال قابلیت آببندی می دهد. علاوه بر آن از عمود بودن فلنج بر راستای لوله اطمینان حاصل میشود.

الکترود جوشکاری چیست؟

الکترود جوش ابزاری است که به عنوان یک سیم فلزی، امکان اتصال دو سطح را در فرآیند جوشکاری فراهم میکند. این ابزار اغلب از فلز یا گرافیت ساخته میشود، و دارای روکشی به نام فلاکس است که عبور جریان الکتریکی و ایجاد اتصال پایدار را تسهیل میکند. به بیان ساده، الکترود جوش نقش رابط و تکمیلکننده در فرآیند جوشکاری را ایفا میکند.

جنس سیم یا مفتول بهکاررفته در الکترود تأثیر قابلتوجهی بر کیفیت و عملکرد آن دارد. از پرکاربردترین انواع میتوان به الکترودهایی با مفتول فولاد ضدزنگ، نیکل، آلومینیوم و فولاد کمکربن اشاره کرد.

الکترود جوشکاری (Electrode) به دلیل نقش حیاتی خود در پروژههای ساختمانی و صنعتی، در انواع و مشخصات گوناگونی تولید میشود. همچنین در یک دسته بندی کلی نیز در دو نوع مصرفی و مصرف نشدنی تقسیم میشوند. از ویژگیهای مهم این ابزار میتوان به جنس مفتول، نوع پوشش و ضخامت آن اشاره کرد که هرکدام بر کیفیت و عملکرد جوش تأثیرگذار هستند.

برای جوش دادن دو سطح، فضای خالی بین آنها باید پر شود. الکترود جوش با پر کردن این فضا، نقش کلیدی در ایجاد یک جوش محکم و با کیفیت بر عهده دارد و اجرای صحیح فرآیند جوشکاری را تضمین میکند.

پاسهای انواع جوش اتصالات لوله فولادی چگونه است؟

به هر بار اتصال الکترود مصرفی یا غیر مصرفی در نطقه اتصال پاس جوش و یا Weld Pass میگویند. از انواع پاس میتوان به موارد زیر اشاره کرد:

-

پاس ریشه:

پاس ریشه، پاس اول در جوشهای شیاری است که لبه دو فلز را ذوب کرده و در هم میآمیزد و باعث نفوذ در عمق اتصال میشود. پاس ریشه در دو حالت انجام میشود:

- با پشت بند (Backing)

- بدون پشت بند

نکته: معمولا پشتبند در جایی استفاده میشود که به پشت جوش دسترسی نداریم و امکان ترمیم آن در صورت معیوب شدن ریشه وجود ندارد.

-

پاس داغ:

ممکن است سطح داخلی پاس ریشه، همراه برخی از ایرادات مانند سوختگی کناره جوش (undercut)، روی هم رفتگی (overlap) و ناخالصی های سرباره (slag inclusion) باشد. از این رو سطح ریشه جوش را باید به وسیله پاس داغ تمیز کرد. در پاس داغ از آمپر و حرارت ورودی بالاتر و سرعت پیشروی بیشتر نسبت به پاس ریشه استفاده میشود.

پاس داغ معمولا به چند دلیل عمده اجرا می شود:

- خارج کردن سرباره و ناخالصیهای حبس شده در جوش و یکنواخت کردن پاس ریشه

- ترمیم و تعمیر پاس ریشه

- پر کردن عیوبی مثل ذوب ناقص

- کنترل دما برای اعمال پاسهای بعدی و جلوگیری از سریع سرد شدن قطعات

-

پاس پرکننده

پس از تکمیل پاس ریشه و تمیز کردن آن، پاس پر کننده اعمال میشود. عموما، پاس پر کننده، بیشتر از یک پاس اجرا میشود. توجه داشته باشید که جهت اعمال پاس پر کننده بعدی، باید پاس قبلی تمیز شود تا ناخالصی وارد جوش نشود.

-

پاس پوششی

پاس پوششی بالاتر از سطح فلز و برای پایان اتصال اجرا می شود. داشتن ظاهر زیبا و یکنواخت برای جوش پوششی (cap weld) بسیار مهم است. پاس پوششی باید عاری از عیوبی مانند سوختگی کناره جوش، تخلخل و ناخالصیهای سرباره و دارای عرض یکنواخت باشد.

4 حالت مختلف قرارگیری لولهها در جوشکاری کدام است؟

هنگام انجام جوشکاری لوله فولادی، لولهها در 4 حالت مختلف قرار میگیرند. این حالتها عبارتند از:

- جوشکاری افقی متحرک یا چرخشی

- جوشکاری عمودی یا ثابت قائم

- جوشکاری افقی ثابت

- جوشکاری مایل به ۴۵ درجه

نکات مهمی که پس از جوشکاری لوله باید به آن توجه کرد:

- سطح لولهها را از خردههای جوش پاک کنید.

- دقت کنید جوشکاری به صور کامل انجام شده باشد؛ در غیر این صورت آن را ترمیم کنید.

- لولههای جوش داده شده را تست کنید.

استاندارد جوشکاری لوله چیست؟

جوشکاری خط لوله باید بر اساس استانداردهای مربوطه ASME مانند B 31.4، B 31.8، ASME BPVC و غیره انجام گیرد.

انواع تست لوله پس از جوش کدام است؟

- برای تست جوش، مخصوصا تست لوله هایی که برای انتقال خطوط گاز استفاده میشوند، لوله را با فشار هوا پر کرده و در بازه زمانی مشخصی آن را اندازهگیری مینمایند؛ اگر فشار هوا هیچ کاهشی پیدا نکند و هیچ محلی برای نشتی پیدا نکردید میتوانید مطمئن شوید جوشها سالم است، به درستی انجام شده و هیچ مشکلی ندارند.

- برای تست استاندارد بودن جوشها میتوانید از روش عکس برداری استفاده کنید. اشعه گاما را روی جوشها قرار دهید تا متوجه شوید نفوذ جوش در لوله چگونه است و آیا استاندارد است یا خیر.

مزایای جوشکاری در خطوط لوله چیست؟

جوشکاری خط لوله نسبت به سایر تکنیکهای اتصال مزایای زیادی دارند. از جمله:

- اتصالات کمتر

جوشکاری نیاز به خرید اتصالات مختلف برای وصل کردن بخشهای مختلف را از بین میبرد. لولههایی که انتهای پیچی دارند برای هر اتصال نیاز به مفصل جداگانهای دارند. در حالی که با جوشکاری میتوان به سرعت لولهها را پس از آماده سازی به هم متصل کرد.

- هزینه کمتر

اتصال لولههای فلزی بدون رزوه از طریق جوشکاری، منجر به صرفه جویی قابل توجهی در هزینه برای پروژه های بزرگ می شود. علاوه بر آن لولههای جوش داده شده در مقایسه با لوله و اتصالات رزوهای بسیار ارزانتر هستند.

- بهبود جریان سیال

اتصالات پیچی باعث ایجاد تلاطم و مقاومت ایجاد شود. اما لولههای جوش داده شده مانع این چالش میتوانند سطوح صاف و روانی ایجاد کنند تا جریان به راحتی عبور کند.

- نشتی کمتر

احتمال نشت از میان رزوه ها همیشه وجود دارد. لوله جوش داده شده بهتر از یک لوله پیچ شده میتواند ارتعاشات را کنترل کند و در نتیجه مستعد نشتی کمتر است.

- سهولت تعمیر

تعمیرات لولههای جوشکاری شده همیشه آسانتر و البته کم هزینهتر از لولههای رزوهدار است. در پروژههایی که لوله جوش داده شده اغلب میتوان تعمیر در محل انجام داد. اما برای تعمیر لولههای رزوهدار نیاز به جداسازی و مونتاژ مجدد است. کاملا واضح است که علاوه بر هزینههای نیروی کار، زمان خرابی سیستم را نیز افزایش میدهد.

- عایق بندی آسان

لولههای جوش داده را راحت تر می توان عایق بدی کرد. چون نیاز به باز کردن رزوهها در لحظات حساس نیست. این لوله ها سطح یکدستتری دارند.

اتصال انواع لوله

جوشکاری، یکی از روشهای اتصال انواع لوله فلزی به خصوص انواع لوله گالوانیزه سنگین است. محدودیتی برای اتصال هیچ نوع لولهای وجود ندارد. انواع لوله فولادی سیاه و گالوانیزه، در هر سایزی که باشد با روش جوشکاری به هم متصل خواهد شد.