تولید لوله گالوانیزه، تحول بزرگی در صنعت لوله کشی و ساخت و ساز ایجاد کرد. تا قبل از آن چالش بیشتر افراد، رفع نشتی لولههایی بود که به مرور زمان دچار فرسودگی و زنگ زدگی میشدند. با ورود لوله های گالوانیزه به بازار، خریداران زیادی برای افزایش طول عمر لوله کشیها و سازههای خود، این لولهها را خریداری کردند. لوله و پروفیل به عنوان یک مقطع کاربردی در صنعت محسوب میشوند. از سوی دیگر، داشتن خاصیت مقاومت نسبت به خوردگی از جمله ویژگیهای مهمی است که برای کاربرد آنها در محیطهای مختلف نیاز است. از این رو لوله و پروفیل گالوانیزه یک مقطع ارزشمند و الزامی در صنایع مختلف استفاده می شوند. برای آشنایی بیشتر با انواع لوله گالوانیزه و کاربردهای آن، بهتر است این مقاله از پتروگرایش را تا انتها بخوانید.

لوله گالوانیزه چیست؟

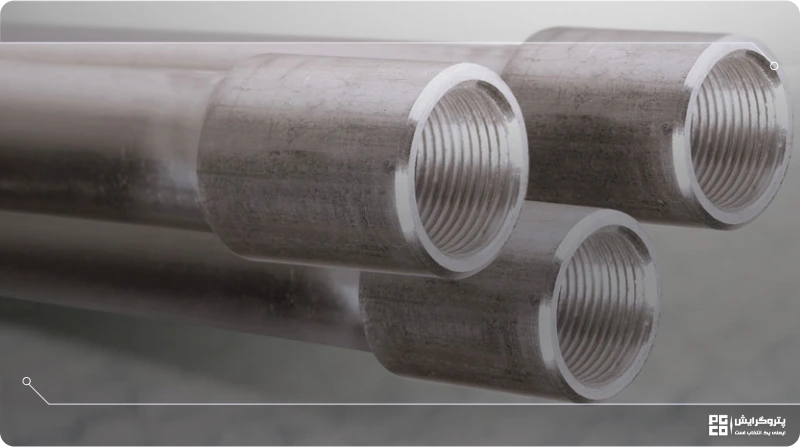

لوله گالوانیزه یکی از انواع لولههای فولادی یا آهنی است که طی فرآیند گالوانیزاسیون، تمام سطح بدنه لوله، با فلزی روی پوشانده می شود یا اصطلاحا روی اندود می گردد. فلز روی یکی از عناصر فلزی است که مقاومت بالایی در برابر خوردگی و واکنش با مایعات دارد. از این رو پوشاندن سطح لوله های فولادی با فلز روی مقاومت لوله را در برابر واکنش با اکسیژن محیط، خوردگی، رطوبت، ضربه، پوسیدگی، سایش و سایر آسیب های محیطی حفظ میکند.

این لولهها در دو نوع درزدار و بدون درز (مانیسمان) تولید میشوند که نوع درزدار آن از ورق سیاهst37 ساخته میشود. حتی ممکن است لوله گالوانیزه را از آهن سفید نیز بسازند که در ادامه توضیحاتی در این مورد بیان میکنیم.

همچنین روش های مختلفی برای گالوانیزه کردن لولههای فولادی و آهنی وجود دارد که میزان مقاومت لولهها و کارایی آنها را تغییر میدهد. به عنوان مثال برخی از لولههای گالوانیزه به عنوان لوله گلخانه شناخته شده و برای ساخت گلخانه ها از آنها استفاده میشود. در حالی که از برخی دیگر از لولهها و پروفیلهای گالوانیزه برای کابل کشی یا انتقال آب و سایر مواد مورد استفاده قرار میگیرد.

انواع لوله گالوانیزه

لولههای گالوانیزه بر اساس معیارهای متفاوت، به گروههای مختلفی تقسیم میشوند. به عنوان مثال میتوان آنها را بر اساس جنس فلز بدنه یا نوع کاربردشان، دسته بندی کرد.

انواع لوله های گالوانیزه از نظر ویژگی بدنه

لولههای گالوانیزه با توجه به نوع و روش ساخت اولیه به دو شکل عرضه می شود:

لوله درزدار

لولههای درزدار از ورقهای فولاد یا آهن تولید میشود که توسط دستگاههای مخصوص پیچیده و لول میشود. سپس لبههای به هم متصل شده را به یکدیگر جوش میدهند. از این رو به این لوله ها، لوله جوشی هم میگویند. عرض هر ورق مستطیل که لوله از آن ساخته می شود در اصل همان محیط خارجی لوله است. پس از تولید لوله خام یا لوله سیاه جوشی، آن را طی فرایند گالوانیزاسیون، گالوانیزه می کنند. پر مصرفترین لوله گالوانیزه در صنعت این نوع از لوله هاست.

لوله بدون درز

لولههای بدون درز، لولههایی است که مستقیما از شمشهای فولادی یا آهنی ساخته میشود و متکی به جوشکاری نیستند. در فرآیند تولید این محصول ابتدا شمش فولادی پیشگرم می کنند و سپس توسط یک سنبه سوراخ میشود. پس از آن ضخامت لوله تعیین میگردد. لولههای بدون درز، فشارهای داخلی و خارجی بیشتری را نسبت به نوع درزدار تحمی میکند. از این رو برای لولههای آتشنشانی بیشتر استفاده میشود.

انواع لوله گالوانیزه از نظر جنس

- لوله آهنی گالوانیزه: لوله گالوانیزه آهنی که از نوع لولههای درزدار است طی فرآیند نورد آهن سفید و در رنگهای تیره و خاکستری تولید میشود. لوله آهنی به منظور افزایش مقاومت در برابر خوردگی با یک لایه از عنصر روی پوشش داده میشود. اما شرایط اسیدی در طول زمان میتواند فلز روی را فرسوده کرده و موجب خوردگی آن شود.

- لوله فولادی گالوانیزه: این لوله همانطور که از نامش پیداست از جنس فولاد است که یک لایه پوشش روی در فرآیند گالوانیزاسیون بر روی آن قرار میگیرد. آهن خالص، سختی بالایی ندارد. اما با اضافه شدن درصدی کربن به آن و تشکیل فولاد، استحکام و مقاومت آن افزایش مییابد. این لوله با از بین رفتن پوشش گالوانیزه به دلیل داشتن زیر لایه فولادی، تاب آوری بیشتری نسبت به لوله گالوانیزه آهنی در محیطهای اسیدی دارد.

انواع لوله گالوانیزه از نظر سایز و وزن

- لوله گالوانیزه سبک:سبک یا سنگینی لولههای گالوانیزه به ضخامت بدنه لوله مربوط میشود. چون هر چه ضخامت لوله کمتر باشد، وزن لوله کمتر است. لولههای گالوانیزه سبک به لوله گالوانیزههایی گفته میشود که ضخامت و وزن کمتری دارند (ضخامت آنها از 2 میلیمتر کمتر است) و برای پروژههای سبکتر بیشتر استفاده میشوند.

- لوله گالوانیزه سنگین: این لوله به دلیل ضخیم بودن نسبت به لولههای سبک، به این نام شناخته میشود. معمولا لولههایی که ضخامت آنها از 2 میل بیشتر باشد (در لولههای گلخانه، لوله برق و لولههای مربوط به عبور آب) لوله گالوانیزه سنگین نام میگیرند. قطر لولههای سنگین نسبت به لولههای سبک بیشتر است و ابعاد بزرگتری دارند. این لولهها به دلیل ضخامت بیشتر و ترکیبات بسیار با کیفیت در ساخت، در برابر خوردگی و رسوبات معدنی بسیار مقاوماند.

انواع لوله گالوانیزه بر اساس روش گالوانیزاسیون

لوله های گالوانیزه بر اساس نوع و روش گالوانیزه به سه گروه تقسیم می شوند. هر سه نوع روش گالوانیزه، در ادامه به طور کامل توضیح داده شده است.

- لوله گالوانیزه عمقی داغ

- لوله گالوانیزه گرم سبک

- لوله گالوانیزه فابریک

- لوله گالوانیزه سرد

انواع لوله گالوانیزه از نظر کاربرد

لوله برق PGیا کاندوئیت (لوله هایی که برای عبور کابل برق به کار می روند)

لوله گالوانیزه برق یکی از انواع لوله گالوانیزه است که برای محافظت و هدایت کابلها و سیمکشی برق در یک ساختمان یا سازه استفاده میشود. لوله فولادی گالوانیزه به علت مقاومت و استحکام بالا بهترین محافظ برای کابل های برق و سیستم سیم کشی ساختمانها و سازهها خواهد بود. انواع لولههای لوله گالوانیزه برق گرم و لوله برقی گالوانیزه سرد و در سایزهای مختلف در بازار عرضه میشود که با توجه به نیاز پروژهتان میتوانید انتخاب و خریداری نمایید.

لوله گلخانه (لوله سیاه درزدار است و به روش گالوانیزه گرم آبکاری می شود)

گلخانهها فضاهای سر پوشیدهای هستند که به منظور کشاورزی مدرن و کاشت انواع گل و گیاه بنا میشوند. این سازهها از یک اسکلت فولادی و دیواره و سقف های شیشهای یا پلاستیکی شکل میگیرند تا نور کافی به گیاه برسد. از این رو فضای سر پوشیدهی گلخانهها مملو از رطوبت و گرما است. گرما و رطوبت 2 عامل مهم برای زنگ زدگی و خوردگی لوله و پروفیلهای اسکلت سازه گلخانه هستند. در نتیجه از لوله و پروفیلهای گالوانیزه برای ساخت گلخانهها استفاده میشود.

لوله گالوانیزه در برابر این شرایط، مقاومت بالایی از خود نشان داده و عمر سازه شما را افزایش میدهد. با توجه به شکل و وسعت گلخانه میتوانید از انواع لوله و پروفیل گالوانیزه گلخانهای در ابعاد مختلف استفاده کنید.

انواع لوله گلخانه

انواع مختلفی از لولههای گلخانه را با توجه به فرآیند تولید، کاربرد و همچنین وزن میتوان به دستههای مختلفی تقسیم کرد.

از نظر وزن

بیشترین کاربرد این نوع سازه در ساخت گلخانههای صنعتی و کشاورزی است. لولههای گلخانه در اندازه و طول متفاوت تولید میشود. از این رو با توجه به نوع کاربرد این نوع لوله را در دستههای زیر تقسیمبندی می کنند:

- لوله گالوانیزه سبک

این لولهها با ورق 1.8 الی 2 میلیمتر تولید شده و سپس گالوانیزه میشوند. استفاده از این لولهها برای ساخت گلخانه بسیار بیشتر از نوع سنگین آن است.

- لوله گالوانیزه سنگین

لوله گلخانه گالوانیزه سنگین با ورق 2.5 تا 3 میل تولید و گالوانیزه می شوند. از این لوله ها برای ساخت گلخانه ها در مناطقی که با در آنجا بیشتر می وزد (مثل شهر منجیل) یا بارش برف بیشتر است و سازه میبایست فشار بیشتری را تحمل کند استفاده می شود.

از لحاظ فرآیند تولید

- لوله گلخانه ای گرم

- لوله گلخانه ای سرد

لوله تست (لوله تست آب که برای خطوط آب استفاده می شود)

زمانی که فرایند تولید و گالوانیزاسیون لوله گالوانیزه به پایان میرسد، لوله را به بخش تست لوله میفرستند (تست مربوط به لوله برقی نمیشود). در این مرحله، تست هیدرو استاتیک بر روی لوله اجرا میشود و آب با فشار وارد لوله میگردد و به مدت 24 ساعت داخل لوله نگه داشته میشود. چنانچه در این مدت لوله بر اثر فشار داخل ترک نخورد یا نشتی نداشته باشد، به عنوان لوله گالوانیزه تست شده برای انتقال خطوط آب و سایر سیالات و یا لوله انتقال در صنایع مختلف استفاده میشود. تست هیدرواستاتیک لولههای گالوانیزه، یک تست غیر مخرب است که جهت تعیین ارزیابی ریسک لوله و تعیین شکستگی یا نشتی آن انجام میشود.

لوله صنعتی گالوانیزه (لوله هایی که در تست شکست می خورند یا اصلا تست نمی شوند)

لولههای گالوانیزهای که در تست شکست میخورند یا اصلا به مرحله تست نمیروند و به عنوان لوله پیلیسه یا لوله صنعتی در بازار استفاده میشوند. این لولهها قابلیت انتقال آب و سیالات را ندارند. اما برای پایه، سازه و فنس کشی بیشترین کاربرد را دارند. بخشی از این لولههای صنعتی با توجه به سایز در ساخت گلخانه هم کاربرد دارند. لولههای گالوانیزه صنعتی هم به روش گالوانیزاسیون گرم عمقی و هم به روشش گالوانیزاسیون سرد گالوانیزه میشوند. اما لوله گالوانیزه صنعتی گرم بیشترین محبوبیت را دارد.

چرا لوله و پروفیل را گالوانیزه می کنیم؟

فرایند گالوانیزه باعث مقاوم سازی ورقهای فولاد و آهن در برابر خوردگی، سایش و اکسایش و آسیبهای محیطی میشود. اگر گالوانیزاسیون انجام نگیرد، فلز در تماس با عناصر هیدروژن و اکسیژن موجود در محیط، دچار اکسایش و خوردگی شده و به سرعت فرسوده و پوسیده میشود. این پوسیدگی میتواند به سازه و پروژهی شما صدمات جدی وارد کند. در نتیجه علاوه بر هزینههای خرید و راه اندازی اولیه، هزینههای گزافی برای تعمیر یا تعویض لوله ها میبایست پرداخت کنید.

نحوه تولید لوله گالوانیزه چگونه است؟

همانطور که گفتیم لوله ها به 3 روش کلی گالوانیزه میشوند.

روش تولید لوله گالوانیزه گرم عمقی:

در این روش پیش از هر چیز با استفاده از محلول قلیایی مثل سود سوز آور (NaOH) با دمای 70 تا 90 درجه سانتی گراد، چربیهایی که از مراحل تولید مثل نورد، جوش و دپو روی لوله ایجاد را از سطح لوله پاک میکنند. ممکن است در مرحله چربی زدایی پوسته های اکسیدی روی لوله ایجاد شود. این پوستهها را با استفاده از اسید کلریدریک یا اسید سولفوریک طی مرحله اسید شویی از سطح لوله میزدایند و در نهایت لوله را در وان آب شستشو می دهند. پس از آنکه لوله خشک شد آن را داخل وان کلرید آمونیون غوطهور میکنند. این محلول پوشش نازک و یک دستی روی سطح فلز ایجاد میکند که منجر به چسبندگی و پوشش بهتر فلز روی میگردد.

اکنون لوله و پروفیل را جهت گالوانیزه کردن، در وان مذاب روی با درجه حرارت 460 درجه سانتی گراد غوطهور میکنند. هر چه لوله و سایر قطعات فولادی بیشتر در وان مذاب غوطه ور بماند، ضخامت پوشش گالوانیزه بیشتر است. و البته این موضوع برای محصولات مختلف، متفاوت است.

پس از خروج لوله از وان مذاب، با در نظر گرفتن نوع و کاربرد لوله و قطعات اضافات فلز روی به روشهای گوناگونی از سطح محصول برمیدارند. پس آن که لوله کمی سرد شد، باقی مانده اضافات و شرهها را توسط سمباده زنی (پولیش) دستی یا برقی از سطح لوله پاک میکنند تا سطح صاف و یکدستی داشته باشد.

در نهایت کیفیت آبکاری و پوشش گالوانیزه طبق استاندارد ASTM A123 و کنترل ابعادی و مکانیکی لولهها بررسی شده تا عیوب احتمالی آنها مطابق با دستور العمل اصلاح گردد. چنانچه عیوب طبق الزامات استاندارد، غیر قابل اصلاح باشند، قطعه مورد نظر از مرحله کنترل کیفی مردود شده و میبایست مجدد مراحل گالوانیزاسیون را طی کند.

روش تولید لوله گالوانیزه گرم سبک:

در این روش لوله مستقیما از خم کردن و فرمدهی ورق گالوانیزه با ضخامت 1 میلیمتر تولید میشود. هر دو طرف ورق گالوانیزه بوده و ضخامت گالوانیزه آن بین 12 الی 18 میکرون است. در نتیجه هم بخش داخلی و هم سطح بیرونی لوله گالوانیزه خواهد بود. پس از خم کردن لوله، محل درز را جوش میدهند که کمترین خط جوش را بر جا میگذارد و محل جوش نیز مجدد با زینک پوشیده میشود.

این روش گالوانیزه یک روش انحصاری مربوط به شرکت پتروگرایش است که مقاومت بسیار کمتری نسبت به لولههای گالوانیزه گرم عمقی دارد. اما نسب به لولههای فابریک و لولههای گالوانیزه سرد مقاومتر است. مهمترین ویژگی لولههای گالوانیزه گرم سبک، ضخامت ورق گالوانیزه است. لوله با ضخامت 1 میلی متر ورق با گالوانیزه 12 الی 18 میکرون در حین خم کاری، نمی شکند، چین نمی خورد و گالوانیزه آن آسیبی نمی بیند.

روش تولید لوله گالوانیزه فابریک:

روش تولید لوله گالوانیزه فابریک کاملا مشابه با لوله گالوانیزه گرم سبک است. با این تفاوت که ضخامت ورق در لوله های فابریک،0.9 میلیمتر است. این لولهها هم از نورد ورقهای گالوانیزه تولید میشوند که ضخامت گالوانیزه آن بین 12 الی 18 میکرون است. در لوله فابریک هم مثل لوله ای گرم سبک، هم بخش داخلی و هم سطح بیرونی لوله گالوانیزه خواهد بود. پس از خم کردن لوله، محل درز را جوش میدهند که کمترین خط جوش را بر جا میگذارد و محل جوش نیز مجدد با زینک پوشیده میشود.

لوله گالوانیزه فابریک مقاومت بسیار کمتری نسبت به لولههای گالوانیزه گرم عمقی و لوله گالوانیزه گرم سبک دارد. اما نسبت به لولههای گالوانیزه سرد مقاومتر است. پیشتر گفتیم که ضخامت ورق گالوانیزه در لوله های فابریک 0.9 میلیمتر است. از این رو در حین خم کاری، چین می خورد و حتی ممکن است ترک بردارد یا بشکند.

روش تولید لوله گالوانیزه سرد:

روش تولید گالوانیزه سرد، یک روش داخلی در ایران است و استاندارد جهانی ندارد. فرآیند گالوانیزاسیون سرد به روش الکترولیز انجام میشود. برخی از منابع این روش گالوانیزاسیون را به نام الکتروگالوانیزاسیون معرفی میکنند. در این روش ابتدا لوله فولادی سیاه یا خام را چربی زدایی و اسید شویی می کنند. سپس محلول آب و نمک روی و یا نمک روی و محلول اسیدی با استفاده از اسپری یا پیستوله بر روی محصول میپاشند. ضخامت گالوانیزه روی سطح لوله با ضخامت 5 الی 8 میکرون میباشد. البته در برخی از لولهها ضخامت در حدود 15 میکرون گزارش شده است.

در روش گالوانیزه سرد، فلز روی به خوبی بر روی محصول مینشیند. اما ضخامت گالوانیزه کمتری نسبت به نوع گرم دارد. علاوه بر آن در این روش داخل لوله عموما با روکش روی پوشیده نمیشوند. از این رو در مکانهایی که رطوب زیاد باشد، استفاده از لوله های گالوانیزه سرد پیشنهاد نمیشود. چون مقاومت کمتری نسبت به نوع گالوانیزه گرم دارد. شکل ظاهری لوله و پروفیل گالوانیزه سرد براق و صیقلی است. ظاهر صیقلی و جنبه اقتصادی آنها در معرض توجه قرار میگیرد ولی به خاطر مقاومت کمی که در برابر رطوبت دارند خیلی مورد توجه نیستند.

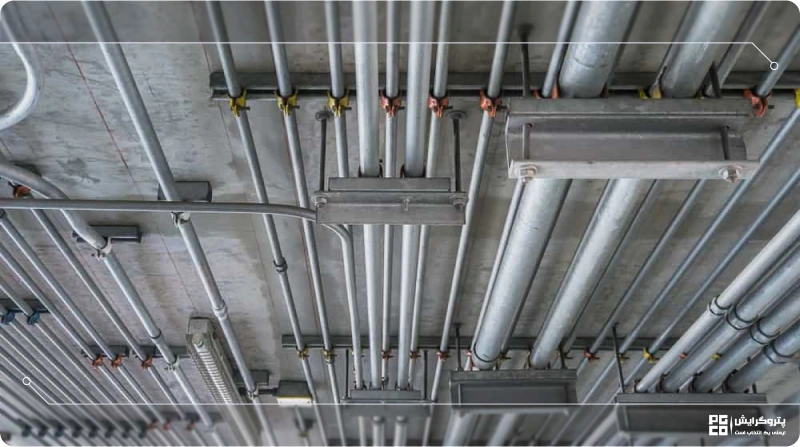

کاربرد لولههای گالوانیزه چیست؟

همانطور که گفتیم این لولهها در صنایع مختلفی به کار میروند. از لولههای گالوانیزه عموما برای انتقال گاز و آب استفاده میشود. اما علاوه بر این از مهمترین موارد کاربرد لوله گالوانیزه میتوان به موارد زیر نیز اشاره داشت:

- به عنوان لولههای آبرسانی بیشترین استفاده را دارد. البته کاربرد آن، فقط محدود به انتقال آب و سایر سیالات نیست. بلکه بخشی از خطوط انتقال گاز نیز توسط لولههای گالوانیزه ایجاد میشود.

- در سیستم آبیاری در صنعت کشاورزی نیز کاربرد بسیار زیادی دارند.

- با توجه به شرایط محیطی و فضای داخلی گلخانهها، برای ساخت انواع گلخانه استفاده میشوند.

- در ساخت تصفیهخانهها و سیستمهای تهویه نیز کاربرد فراوانی دارند.

- برخی از لولههای گالوانیزه به صورت تخصصی به عنوان لوله کاندوئیت یا لوله برقی و برای عبور انواع کابل تولید میشوند.

- علاوه بر اینها میتوان به مواردی مانند دکلهای مخابراتی، گارد ریل جادهای، سیستم فاضلاب، تیرهای برق، حصارکشی و لوله استخری اشاره کرد.

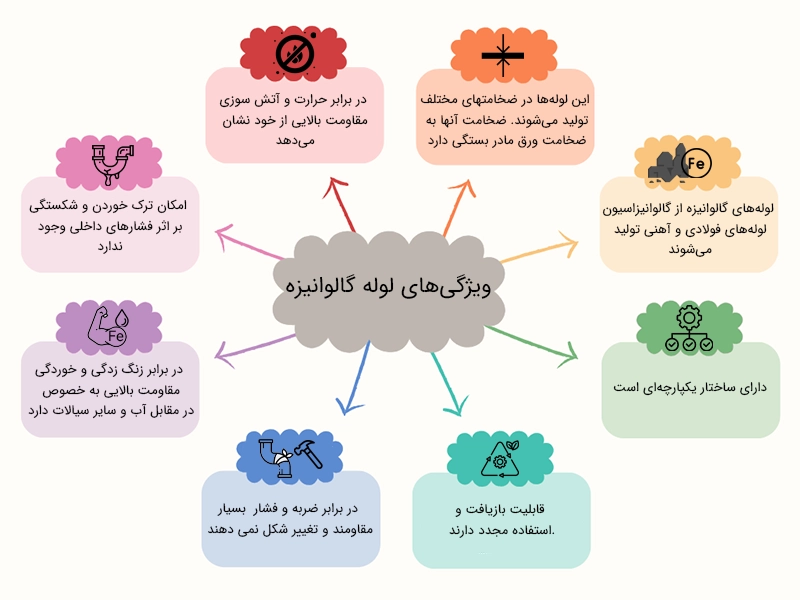

مشخصات لوله گالوانیزه

به طور کلی مشخصات لوله گالوانیزه به شرح زیر است:

- لولههای گالوانیزه از گالوانیزاسیون لولههای فولادی و آهنی تولید میشوند.

- این لولهها با ضخامتهای مختلف تولید میشوند. ضخامت آنها بر مبنای ضخامت ورقی که لوله از آن تولید شده با احتساب ضخامت ماده گالوانیزه روی سطح لوله محاسبه میشود.

- در برابر زنگ زدگی و خوردگی مقاومت بالایی به خصوص در مقابل آب و سایر سیالات دارد. به همین جهت، عمر مفید آن حدود 35 سال (حتی بیشتر) خواهد بود.

- در برابر حرارت و آتش سوزی مقاومت بالایی از خود نشان میدهد و کمترین آسیب را میبیند.

- دارای ساختار یکپارچهای است

- مقاومت بالایی در برابر سایش و ضربه از خود نشان میدهد.

- قابلیت بازیافت و استفاده مجدد دارند.

- در زمان نصب، رنگ آنها شفاف به نظر میرسد؛ اما پس از گذشت مدتزمانی در اثر مجاورت با هوا و رطوبت و فرسودگی، ممکن است تغییر رنگ دهد.

- میتوانید آنها را به دلخواه رنگ بزنید.

اما تفاوت هایی نیز وجود دارد. به عنوان مثال لوله گالوانیزه سرد مقاومت کمتری نسبت به نوع لوله گالوانیزه گرم عمقی دارد در حالی که نسبت به لوله های سیاه بسیار مقاوم است.

تحمل فشار لوله گالوانیزه

میزان تحمل فشار لوله گالوانیزه یکی از موضوعاتی است در کاربری آن اهمیت بسیاری دارد. در واقع عدم تحمل فشار، منجر به ترک خوردن، شکستن، ترکیدگی لوله شده و خرابیهای جبران ناپذیری خواهد بود. در برخی موارد مجبور به لوله کشیی جدید و تعمیر سازه و زیر ساختها خواهید بود که هزینههای جبران ناپذیری خواهد داشت.

فشار به لوله بافاکتورهای مختلفی سنجیده میشود.

- فشار داخلی که از جریان و حجم مواد داخل لوله به دیواره های لوله وارد میشود.

- فشار خارجی که از اطراف به لوله وارد میشود.

میزان فشار و دما در سنجش میزان تحم فشار لوله گالوانیزه، به هم مرتبطاند و بر یکدیگر تاثیر میگذارند. از این رو نمیتوان این دو فاکتور را به صورت جداگانه برای هر یک بررسی کرد.

وظیفه لولههای گالوانیزه عموما انتقال سیالات و گازها میباشد. البته برای ساخت گلخانه نیز استفاده میشوند. چنانچه فشار و دما با میزانی که برای لوله مورد انتظار است مغایرت داشته باشد سبب خرابی، تغییر شکل، ترکیدگی و ایجاد مشکلات جدی خواهد شد.

چنین مشکلاتی به واسطه فشار وارده از فشار وزن خارجی به لوله نیز امکانپذیر است. در صورتی که شیوه لولهکشی روکار باشد اهمیت این موضوع بیشتر خواهد شد. همچنین در لولهکشی روکار، لولهها علاوه بر خطر مواجهه با عوامل و تنشهای محیطی بیرونی، در تماس مستقیم با نور و گرمای خورشید میباشند. UV نور خورشید، میتواند بر سلامت بدنه لوله تاثیر بگذارد. در سیستم لولهکشی توکار یا لوله کشی در کف زمین این خطرات به طبع کمتر است. چون؛ لولهکشیهایی که در زیر زمین انجام شود به واسطه بتن، خاک، گچ، نایلون یا پوشش محافظ لوله و سایر موارد تا میزان زیادی از لوله و فشار وارده، محافظت میکنند و از بروز مشکلات جلوگیری خواهد شد. بنابراین میتوان گفت توجه به استانداردهای موجود برای لولهها در زمان نصب میتواند به ایجاد یک سیستم لولهکشی بی نقص کمک کند.

با توجه به اینکه پوشش گالوانیزه، یک پوشش فلزی است که تمام سطح لوله را میپوشاند، لولههای گالوانیزهای که با گالوانیزاسیون لولههای درزدار تولید میشوند، به علت داشتن خط درز و جوش، مقاومت بیشتری نسبت به لوله های سیاه درزدار دارند. اما از لوله های مانیسمان تحمل فشار کمتری دارند. اگر فشار بیش از ظرفیت بار لوله باشد، ممکن است ترک خورده و یا لوله از محل جوش بترکد.

از جمله لولههای گالوانیزه درزدار میتوان به لوله های گالوانیزه گلخانه اشاره کرد. عموما از این لوله ها به عنوان ستون و پایه استفاده میشود و فشار خارجی بر آنها تحمیل میگردد. این لولهها عموما بین 1.8 تا 3.5 اینچ هستند. در نتیجه وزن لوله گلخانه نسبت به لوله های گالوانیزه صنعتی کمتر است. در نتیجه تحمل فشار کمتری هم نسبت به سایر لولههای گالوانیزه دارند.

دما و فشار قابل تحمل برای لولههای گالوانیزه

فشار نامی (PN) یا بار قابل تحمل برای هر لوله (گالوانیزه یا سیاه)، به مواد اولیه تولید لوله و دمای لوله بستگی دارد. حداکثر مقدار مجاز این فشار در دماهای مختلف و برای مواد مشابه، با یکدیگر فرق میکند. گفتنی است این موضوع، نوعی ویژگی لوله محسوب میشود و بر قیمت لوله هم اثر میگذارد.

در واقع فشار قابل تحمل و مجاز برای لولهها، همان مقدار فشار قابل تحمل برای ضعیفترین نقاط لوله در نظر گرفته میشود. منظور از نقاط ضعیف در یک لوله، همان اتصالاتی است که در اثر عوامل گوناگون، فشار مجاز کمتری نسبت به دیگر قسمت ها دارد (مثل خط درز یا خط جوش). این فشار مجاز برای لولهها بر اساس استانداردهای ASME B31.3 اندازه گیری میشود.

فشار طراحی مطابق استاندارد ASME B31.3 چیست؟

بر اساس استاندارد ASME B31.3، فشار طراحی هر یک اجزا در سیستم لولهکشی نباید کمتر از فشار بیشترین شرایط دمایی و فشاری مورد انتظار در سیستم باشد. سختترین شرایط مورد انتظار در نهایت به تعیین ضخامت و کلاس فشاری اجزاء سیستم لوله کشی منجر می شود.

لولههای گالوانیزه بر اساس قوانین استاندارد، طبق استانداردهای گالوانیزاسیون DIN2444 ،DIN EN 10240 و ISIRI 3765 تولید میشوند. مشخصات شیمیایی پوشش گالوانیزه این لولهها بر اساس استاندارد ASTM، F1083 و ASTM A90 میباشد. فشار کاری برای لوله گالوانیزه سبک حدود 12 بار و برای لوله گالوانیزه سنگین حدود 16 بار تعریف شده است.

میزان تحمل فشار لولههای فولادی به عوامل مختلفی بستگی دارد. از جمله:

- نوع لوله

- سایز و اندازه لوله

- ضخامت دیواره لوله

- استاندارد تولید

- نوع جوش

- نوع مادهای که از داخل لوله عبور میکند

- حجم مادهای که از داخل لوله عبور میکند

- محیطی که لوله در آن قرار میگیرد

کلام پایانی

امیدواریم این محتوا در مورد اینکه لوله گالوانیزه چیست و چه کاربردهایی دارد، اطلاعات مناسبی در اختیارتان گذاشته باشد. انواع لوله گالوانیزه به منظور محافظت از سازه و پروژههای مختلف ساختمانی و صنعتی، تولید و عرضه میشود و تنوع محصول گالوانیزه، دست شما را برای انتخاب بهتر و بهینهتر باز میگذارد. شرکت پتروگرایش به عنوان تولید کننده انواع لوله و گالوانیزه (لوله برقی، لوله گلخانه، لوله تست و لوله صنعتی) و با عضویت در انجمن ملی گلخانه سازان و صنایع گالوانیزاسیون کشور، همواره میکوشد تا با رعایت استانداردهای موجود، تهیه شمش خالص فلز روی و کنترل نظارت مستمر بر انجام مراحل گالوانیزاسیون، عمر مفید این محصولات را بیشینه کرده و گامی در جهت کسب رضایت بیش از پیش مشتریان خود بردارد.